Introducción

En el siguiente artículo se resumirá el proyecto de fin de máster realizado en el ICAI (Universidad Pontificia Comillas) por Jesús Real Martín en 2016. En dicho trabajo se incluye el análisis del Proyecto desarrollo, diseño y fabricación de un sistema dinámico de aletas para la mejora de la transferencia de calor. En este documento se analizará y explicará el proceso seguido para poder llegar al resultado final.

El objetivo principal del proyecto es la creación y la mejora de un sistema capaz de disipar calor de la forma más eficaz posible, usando elementos dinámicos.

En el proyecto el esfuerzo se focalizó en diseñar un dispositivo para solucionar los problemas de calor y ruido que hay hoy en día con los ordenadores. Debido a este plan, el dispositivo debía evitar el uso del ventilador (que es el origen del ruido), y tener un tamaño adecuado para un ordenador.

Planteamiento del problema

Actualmente, la mejora en los aparatos electrónicos no para y crece exponencialmente, además, estos aparatos cada día se diseñan con un tamaño menor. Provocando, problemas a la hora de disipar el calor al exterior, lo cual lleva a la necesidad de hacer y diseñar dispositivos más eficaces, para que los aparatos electrónicos puedan seguir con su avance. (Trends in state-of-the-art Heatsinks and their patent technology, 2005).

El problema surge a causa de que los disipadores de calor, necesitan un flujo de aire para poder funcionar adecuadamente, convección forzada. Para insuflar dicho flujo suele ser típico usar un ventilador y cuando se desea aumentar la transferencia de calor se hace girar el ventilador más rápido. Pero como demuestra la siguiente figura (figura 1), el incremento en la eficiencia se ve reducido cuanto más rápido gire el ventilador.

Esto es debido a que no importa lo que se haga, siempre existirá una capa que impida la mejora en la eficiencia de los disipadores de calor, esto es la capa límite. El proyecto intenta diseñar un prototipo que consiga romper la capa límite para poder mejorar la eficiencia de los disipadores de calor actuales.

Capa límite

En este apartado se va a analizar la capa límite y así poder comprender la base del razonamiento de este documento.

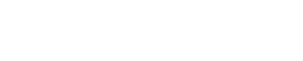

Para comprender el concepto de capa límite, supongan que un cuerpo viaja a través de un fluido, a una velocidad cualquiera V. Si se viaja en dicho cuerpo, lo que se moverá será el fluido de alrededor y el cuerpo tendrá una velocidad nula. Lejos del cuerpo el fluido no notará la presencia de este objeto así que no habrá perturbación alguna, con lo cual la velocidad se mantendrá igual, V. Sin embargo, el fluido que está en contacto con el cuerpo se quedará pegado a él (esto es debido a efectos de la viscosidad del fluido), haciendo que la velocidad del fluido sea nula, V=0. (Cueva, 2004)

Se ha analizado lo que pasa con el fluido en los dos extremos, a una distancia suficiente como para no notar perturbación y el otro extremo en el que la velocidad es cero debido al contacto con el cuerpo. Pero, no se ha comentado nada de los puntos intermedios, es aquí donde entre la idea de la capa límite. Como ya se ha comentado anteriormente el fluido pegado al cuerpo tiene velocidad cero debido a efectos de la viscosidad. De hecho, la fricción que genera esta viscosidad provoca una tensión de cizalladura provocando un gradiente de velocidades. Velocidades que van desde el 0% de V hasta el 99% de V, siendo este punto el límite de la capa. En otras palabras, la región comprendida entre los dos puntos (contacto con el cuerpo, y punto límite en el que la velocidad es 99% de V) es la capa límite. (Ramos, 2016)

En la siguiente figura se puede observar lo anteriormente descrito. Donde, se puede ver la evolución de la capa límite y de las velocidades.

Como se ha comentado en la introducción, la capa límite impide tener una mejora del rendimiento en los intercambiadores de calor. Y aunque se aumente la velocidad del fluido, la eficiencia térmica no mejora todo lo que se quisiera. Esto es debido, a que la capa límite que en todo momento está presente en cualquier dispositivo, hace que exista una capa de aire muerta impidiendo una buena transmisión de calor.

Una vez vista la definición de la capa límite y el porqué de su existencia, se puede deducir el efecto que causa con respecto a la velocidad del fluido que esta alrededor del cuerpo. En conclusión, al verse reducida la velocidad, el coeficiente de transmisión térmica se reduce y con ello la eficiencia térmica.

No solo se ve afectada la eficiencia de la transmisión de calor debido a la reducción de velocidad, sino que, dentro de la capa límite el único mecanismo de transferencia térmica es el conductivo (Ramos, 2016), en lugar de la convección. Dónde el método de transmisión por conducción es menos eficaz que el de convección.

Por todo ello, la existencia de la capa límite provoca que no se pueda mejorar la eficiencia de los disipadores de calor, ya que se genera una zona en la que la transmisión se reduce a transmisión por conducción, un método poco eficaz. Haciendo imposible la mejora sin perturbar esta capa de aire muerto.

Metodología

El proceso seguido para poder conseguir el modelo final ha sido el siguiente; Primero se ha investigado la teoría hasta comprenderla, posteriormente se ha realizado una búsqueda de inventos que puedan dar una solución al problema expuesto. Más adelante, se ha empezado a generar ideas propias, usando la técnica del ‘brainstorm’. Una vez obtenida la idea, se ha procedido a demostrar su viabilidad, posteriormente se ha empezado el diseño de la idea, para poder fabricar el prototipo. Por último, se procedió a realizar pruebas para justificar que efectivamente se ha construido un modelo que mejore la transferencia de calor debido a las aletas móviles.

Esto ha sido posible gracias a tres pasos; un estudio del mercado, de la teoría y en definitiva un estudio en detalle del problema a tratar, el segundo punto fue el diseño y la creación del dechado, y por último el estudio del prototipo, haciendo diferentes pruebas para comprobar su utilidad y que efectivamente cumpliera con los objetivos del proyecto.

Estado de la técnica

Existen varios dechados y opciones que intenten dar respuesta a cómo mejorar los disipadores de calor, dichos inventos se han investigado y se han revisado a lo largo del proyecto. Sin embargo, el concepto de disponer aletas dinámicas o móviles, es recientemente nuevo, y aún no hay un consenso respecto a que forma es la más adecuada y las patentes existentes son muy distintas unas de otras. Además, la mayoría está lejos de estar completamente desarrolladas. La mayoría de los disipadores de calor son estáticos y es necesario usar el movimiento de un fluido, normalmente aire o agua, para poder transferir calor al sistema. Ligeros avances en diseños de disipadores de calor con aletas dinámicas se han llevado a cabo recientemente, pero sin concretar una idea, sin embargo, se demuestra el gran potencial que se podría llegar a alcanzar con esta idea y la multitud de aplicaciones que se podrían desarrollar, debido a la mejora en la eficiencia de los disipadores de calor.

Como se ha comentado en el párrafo anterior, las soluciones que se pueden ver en el mercado pasan desde soluciones estáticas a soluciones dinámicas. Las soluciones estáticas se basan en el movimiento de los fluidos y en sus cambios de estado para poder tener la mayor eficiencia posible. Las soluciones dinámicas se basan en objetos que se mueven alrededor de disipadores o intercambiadores de calor, para poder dirigir el flujo de aire de la mejor forma, y poder perturbar o romper la capa límite.

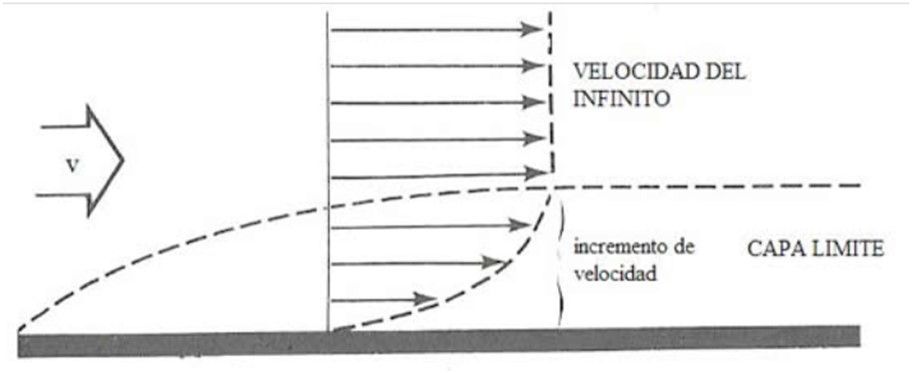

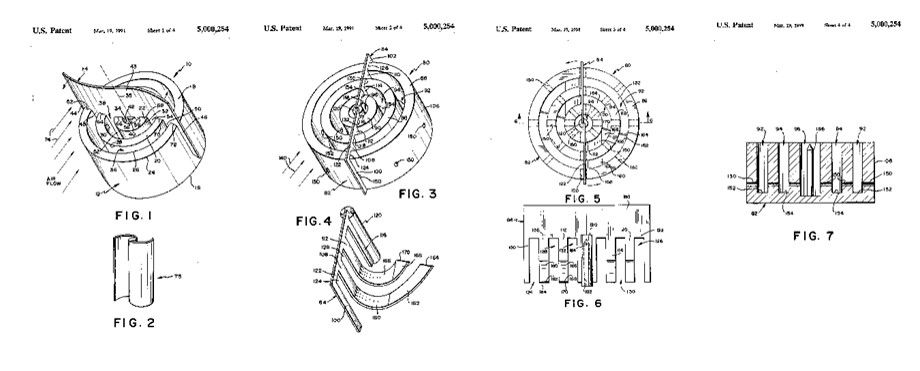

Las figuras que se pueden ver son imágenes de inventos de diferentes intercambiadores de calor, que se proponen para mejorar la eficiencia de la transmisión de calor. La figura 4, muestra un sistema de tubos, es un sistema estático en el que se basa en el movimiento del fluido a través de los tubos para poder mejorar la eficiencia. Las figuras 5 y 6, tienen un funcionamiento similar entre sí, se basan en el movimiento central de unas aletas en forma de espiral y de una hélice, respectivamente, para poder perturbar la capa límite y así mejorar la eficiencia térmica.

El prototipo que se ha construido se basa en la idea de las dos últimas figuras, en el que se ha usado la creación de un flujo del centro hacia fuera y de la perturbación de la capa límite al hacer pasar unas aletas móviles entre otras fijas. Esto es debido al objeto del proyecto, redactado posteriormente. Y a la aplicación que se ha querido dar, que ha sido los ordenadores, por lo que al trabajar con una escala reducida (el modelo esta englobado en un área aproximada de 4×4 cm), genera la necesidad de buscar un sistema con un movimiento simple, en este caso el circular, coincidiendo con que la forma circular en los disipadores es la más eficiente. (Junaidi, 2014)

Objeto del proyecto

El objetivo del proyecto es la creación de un prototipo que dé respuesta, usando aletas dinámicas, a una posible mejora considerable de la transferencia de calor. Para cumplir este objetivo se ha procedido a centrarse en el caso de los disipadores de calor para disipar el calor creado por el procesador del ordenador. Asimismo, crear un molde que disponga de unas aletas que se muevan para poder romper la capa límite que impide que los disipadores de calor tengan un mejor ratio de transferencia de calor, es decir, una mayor eficiencia.

Prototipo

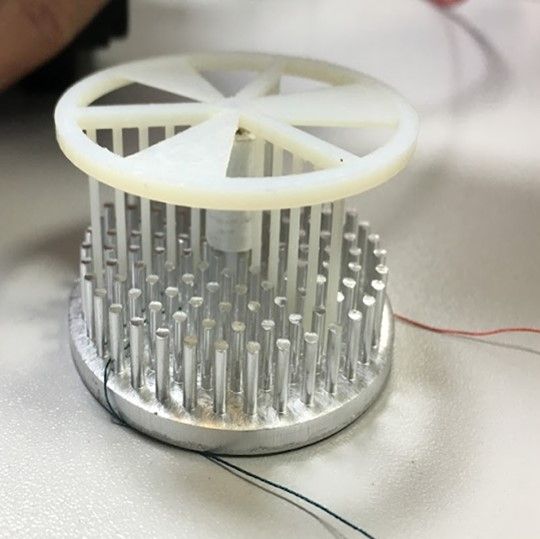

El modelo se puede ver en la siguiente figura. Consta de dos sets de aletas, dos conjuntos, uno fijo (set 1), que es el encargado de la transferencia de calor. Y el otro móvil (set 2), siendo el encargado de romper la capa límite con su movimiento, en este caso giratorio.

El set de aletas móviles sólo tiene la misión de romper la capa límite, este set se mueve gracias a un motor que está alojado en el centro del intercambiador de calor fijo ( set 1). Debido a que este motor está en el eje del círculo no es necesario cambiar el tipo de movimiento, ya que al girar los dos sets en el mismo eje se puede hace pasar las aletas móviles por los espacios que se disponen en el set de aletas fijo.

La capa limite esta en contante perturbación, ya que cada vez que se hace pasar una aleta por el espacio entre las aletas fijas, esta capa límite se perturba, haciendo que no exista esa capa de aire muerto, que impide la transferencia de calor de una forma más eficiente.

El segundo set de aletas móviles, al tener una geometría en forma de aspas, crea un pequeño flujo de aire en el disipador de calor, y así, se puede añadir una mejora extra al introducir este flujo de aire.

Resultados

Para la comprobación del modelo se ha creado un circuito eléctrico, que alimenta con una corriente constante a un transistor, para que este produzca una potencia constante y caliente el disipador de calor. En definitiva, se ha desarrollado un banco de pruebas para poder contar con las mismas características en el disipador de calor creado y así probar el funcionamiento del mismo.

Por todo ello, se ha ido analizando diferentes ejemplos en un mismo escenario, buscando diferencias en la temperatura que se alcance en un estado estable, que para este caso se estableció que se alcanzaría a los 10 min.

Es importante a estas alturas recalcar cuál es el objetivo del diseño. Tener una resistencia térmica menor que un disipador de calor estándar, pero que esto sea debido a la alteración de la capa límite y no al ventilador construido en el conjunto del modelo. En las pruebas se ha comprobado el disipador de calor sin ningún dispositivo, sin ventilador ni aletas móviles.

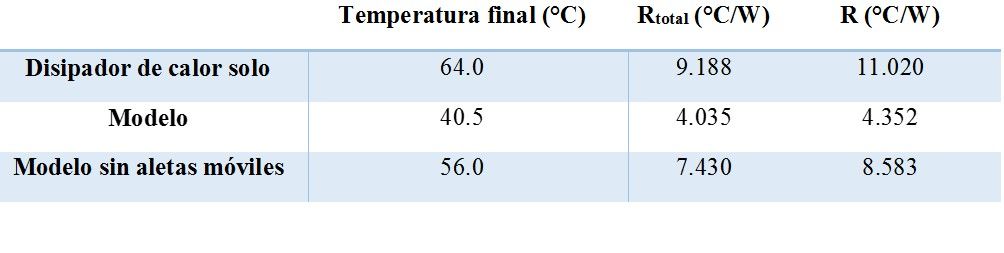

Se ha comprobado varios ajustes dentro del disipador para manifestar cuál de todos disipa mejor el calor, en la siguiente tabla se puede observar los resultados a los tres ajustes establecidos.

Los tres puntos observados en la tabla 1 son; el disipador de calor solo es simplemente el disipador circular de aluminio sin ningún extra (el set 1). El prototipo es el sistema creado para que la eficiencia sea la mayor posible, es el conjunto entero. Y el modelo sin aletas móviles, es simplemente con el ventilador creado en el set de aletas móviles, pero sin la disposición de dichas aletas, con lo que no se rompería la capa límite.

Entrada: 12 Volts, 0.38 A = 4.56 W, temperatura de la habitación = 22.1°C, voltaje del motor = 1.8 Volts.

Rtotal = Resistencia térmica total del disipador de calor con las mejoras correspondientes.

R= Resistencia térmica del disipador de calor (calculada con la fórmula de Rtotal vista en el capítulo 3 donde R1 es 55.33°C/W y R2 es R).

El primer test que se llevó a cabo era para demostrar la eficiencia de las aletas móviles, y observar la resistencia térmica, dicho test confirmo que se mejora notoriamente la resistencia térmica. Cuando se comparó el disipador de calor con o sin las partes diseñadas y construidas se vio que se incrementaba la eficiencia del disipador, primero con sólo el ventilador y posteriormente con el conjunto completo, donde se vio un incremento definitivamente notorio en la eficiencia, con lo que se puede concluir que el efecto de las aletas móviles alterando la capa límite es lo que provoca esta mejora en el disipador de calor. Este cambio en la resistencia térmica es de más del 50% pasando de 11.020 °C/W a 4.352 °C/W.

Si se analizan los resultados a través de la temperatura reducida se puede observar que; los resultados indican que gracias al prototipo se ha podido bajar la temperatura final en más de 20ºC, y que la ventaja de romper la capa límite se nota en 16ºC, que es la diferencia entre poner el modelo con aletas o no.

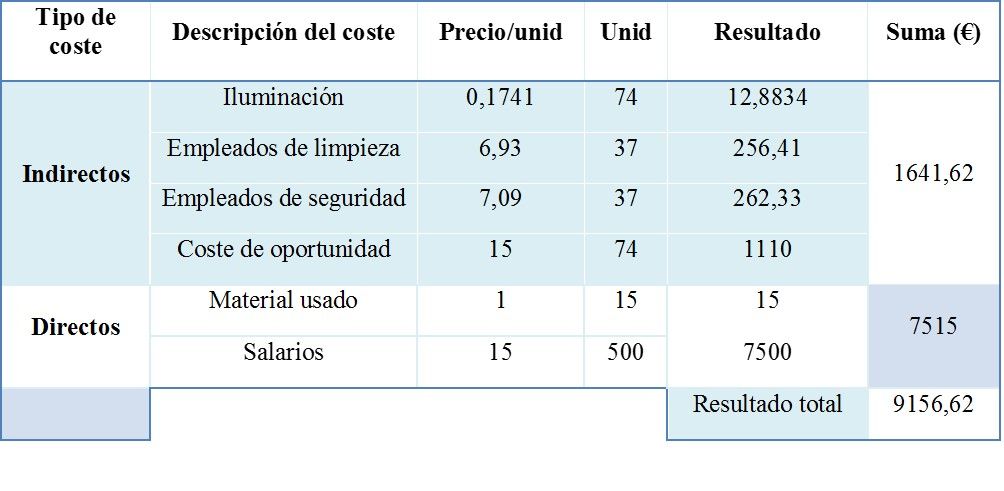

Finalmente, se ha realizado un estudio económico, para poder argumentar no solo el gasto incurrido durante el proyecto, sino también para tener una idea del gasto que supondría comercializar el prototipo. Este último caso se incluye en la tabla 2, donde se pueden ver los costes de la fase de desarrollo y diseño del sistema del modelo expuesto y fabricado.

Conclusiones

Los resultados arrojados por los test son realmente esperanzadores y apoyan la teoría de que la capa límite es una gran barrera a la hora de mejorar la transferencia de calor. Pero que gracias al uso de las aletas móviles esta capa se rompe y la eficiencia del disipador de calor mejora con creces. Esto se puede resumir en los siguientes cuatro puntos.

- El modelo genera una mejora de eficiencia significativa gracias al set de aletas móviles. Su ratio es casi el doble cuando el conjunto es quitado. Esto indica la importancia de romper la capa límite, hecho que respalda la hipótesis, la cual la investigación se ha centrado.

- Con el prototipo, no hay necesidad de tener que generar un flujo externo de aire. De hecho, añadir un ventilador adicional, genera una mejora muy pequeña, que no sería muy recomendable ya que los inconvenientes de poner un ventilador más (coste y espacio), pesan más que la mínima ventaja a la hora de disipar el calor.

- El modelo es más eficaz con un voltaje bajo. La energía necesaria a la hora de mover el diseño (el motor) es realmente pequeña. De hecho, funciona mejor con voltajes pequeños que con un gran voltaje, ya que a altos voltajes empieza a generar su propio calor. Dicho calor generado, es debido en su mayoría por el rozamiento generado entre las aletas, proceso que puede ser mejorado con un sistema de producción más eficaz y preciso. En todo caso, el hecho de usar poca energía mejora los beneficios al medioambiente.

- El diseño es altamente reciclable, el disipador de calor esta hecho de aluminio, y el ventilador y conjunto (todo en una impresora de 3D) utilizando Acrilonitrilo Butadieno Estireno (ABS). El ABS está formado por aceite y diferentes químicos, pero es reciclable. (Peels, 2014)

(Real Martín et al., 2016)

Bibliografía

- admin (2001) Heatsink performance limits. Available at: http://www.overclockers.com/heatsink-performance-limits/ (Accessed: 16 March 2016).

- Anthony, S. (2011) The fanless spinning heatsink: More efficient and immune to dust. Available at: http://www.extremetech.com/extreme/89710-the-fanless-spinning-heatsink-the-heatsink-is-the-fan (Accessed: 12 February 2016).

- Cueva, J. de la (2004) Capa limite. Available at: http://juandelacuerva.blogspot.com.es/2008/03/capa-lmite.html (Accessed: 20 May 2016).

- Junaidi, A.R. (2014) ‘Thermal analysis of splayed pin fin heat sink’, 2(4), pp. 48–53.

- Williams, E. (1991) Dynamic heat sink. patent no. US5000254 A.

- Real Martín, Jesús, Steven, J., Martin, L., Roxburgh, I. and Quashem, S. (2016) Development, design and fabrication of Dynamic Fin System for Heat Transfer Enhancement.

- Real Martín, J. (2016) DESARROLLO, DISEÑO Y FABRICACIÓN DE UN SISTEMA DINÁMICO DE ALETAS PARA LA MEJORA DE LA TRANSFERENCIA DE CALOR. Proyecto Fin de Máster . Universidad Pontificia de Comillas, Madrid.

- Stojic, V., Balcanquall, A., Vaneev, A., Anonymous, Wright, S. and Baines, A. (2014) Nofan IcePipe Fanless CPU coolers. Available at: http://www.quietpc.com/nof-icepipe (Accessed: 12 February 2016).

- Trends in state-of-the-art Heatsinks and their patent technology (2005) Available at: https://www.furukawa.co.jp/review/fr027/fr27_13.pdf (Accessed: 9 February 2016).

Agradecimientos

Quiero agradecer el trabajo ejecutado junto a mis compañeros, que me ayudaron a realizar el proyecto elaborado en Newcastle y el cuál, es la base del proyecto que se resume en este artículo. Mis compañero son; Luke Martin, Ian Roxburgh, Syful Quashem y Joseph Stevens.

También, a los directores que me fueron ayudando, al aportar su experiencia y conocimiento, haciendo posible la finalización del proyecto. Mis directores de Proyecto fueron: Dr Roger Penlington Dr Ulugbek Azimov y Dr Sergio González Sánchez

Dicho proyecto es este; Real Martín, Jesús, Steven, J., Martin, L., Roxburgh, I. and Quashem, S. (2016) Development, design and fabrication of Dynamic Fin System for Heat Transfer Enhancement.