1.- INTRODUCCIÓN

La gestión de la vida útil de los cables aislados de potencia, y de las infraestructuras eléctricas en general, ha sido una cuestión que ha preocupado históricamente a las compañías eléctricas. Actualmente, no hay duda de que los elementos de la infraestructura de alta tensión son fiables. La normativa relacionada con la fabricación de los mismos [1] [2] contempla un amplio número de ensayos para verificar su correcta fabricación y se utilizan coeficientes de seguridad adecuados de manera que la infraestructura está razonablemente sobredimensionada. Además, la experiencia de campo y de laboratorio [3] [4] [5] [6] [7] indica que los márgenes de explotación son suficientes. Sin embargo, la determinación de la vida útil y del impacto sobre ella de las condiciones de explotación sigue siendo un objetivo prioritario [8] [9]. Las razones principales para ello son: la saturación actual de las infraestructuras, la aparición de nuevos escenarios más complejos que incluyen más variables, con diferentes compañías y productos y la necesidad de conocer qué sucedería en escenarios más exigentes bien por razones puntuales de gestión de la demanda o bien por situaciones de emergencia – donde incluso se puede exigir a la infraestructura eléctrica transitoriamente niveles por encima de sus capacidades nominales.

El Proyecto IDVUC (Evaluación de la esperanza de vida útil en cables aislados de potencia explotados en condiciones habituales de operación y N-X), promovido y liderado por Red Eléctrica de España (REE), tiene como propósito estudiar el envejecimiento de los materiales aislantes que forman tanto los propios cables, como los accesorios necesarios para su uso en condiciones de explotación muy diversas. Para ello se están realizando ensayos de envejecimiento con diferentes tipos de solicitaciones ampéricas y a tensión nominal a muestras de cable subterráneo de 220 kV con sus accesorios (terminales y empalmes). Se están aplicando ciclos con distinto grado de exigencia sobre el material, limitados o no a la corriente nominal pero controlando que la temperatura del conductor no supere los 90 ºC. Son, por lo tanto, ciclos más exigentes, propios de situaciones de sobrecarga puntual o situaciones de emergencia. No se representan condiciones de cortocircuito sino situaciones de explotación complejas. Para la medida del esfuerzo solicitado y para caracterizar la evolución del material se realiza una batería de ensayos (químicos y eléctricos) antes, durante y después del ciclo de carga, con objeto de caracterizar cambios en el comportamiento del aislamiento del cable. Los distintos ciclos se repiten de forma periódica para estudiar tendencias y evoluciones y valorar el impacto de los distintos regímenes de explotación sobre el estado del cable.

En el presente artículo, se describe el montaje inicial utilizado para calibrar los diferentes regímenes de corriente que se van a aplicar. Es un montaje sin tensión en el cual se miden temperaturas interiores de un cable de 220 kV con distintos ciclos de corriente. En este ensayo se aprecia el comportamiento térmico del cable y se ajusta el modelo térmico del mismo, lo cual es necesario para el control de la temperatura en los siguientes casos en los que sí se aplica corriente y tensión simultáneamente.

2.- DESCRIPCIÓN DEL MONTAJE

2.1. Disposición y circuito de control

El cable utilizado es una muestra de 12 m de Cable VOLTALENE H COMPOSITE 1×2.000/390 mm2 127/220 kV de Prysmian. La muestra se ha dispuesto en forma de anillo cerrado separado del suelo por unos soportes de madera (figura 1).

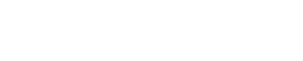

La corriente se induce en el cable por medio de 4 transformadores de corriente de 8,5 kVA con una relación de transformación 400/4,25. Los transformadores de corriente se alimentan a través de un autotransformador motorizado cuya tensión de alimentación y la regulación de la tensión de salida se realizan por medio del programa de control (figura 2). Con esta configuración es posible inducir hasta 3000 A en el cable. El control del circuito de potencia se realiza por medio de un ordenador equipado con una tarjeta de adquisición National Instruments y con un software de control y medida desarrollado específicamente para el proyecto. El programa controla la aplicación de tensión, la curva de corriente y realiza las medidas de tensión, corriente y temperaturas. Por medio de un algoritmo, el programa evalúa la temperatura del conductor que, en este caso, puede ser contrastada con medidas reales de la temperatura en el conductor.

2.2. Casos realizados

Los casos de ensayo corresponden a distintas situaciones que describen un funcionamiento a corriente nominal del cable, sobrecargas transitorias, curvas de consumo reales y sobrecargas ampéricas (siempre evitando superar los 90ºC en el conductor). Se han aplicado corrientes constantes de 1590 A, 1915 A, 2500 A y 2900 A. Además, se ha aplicado una curva de 1590 A con una sobrecarga ampérica de 15% durante 20 minutos y una curva de corriente de un consumo mensual real escalada a la intensidad nominal (1590 A) y comprimida temporalmente a dos días.

Hay que señalar que la situación del laboratorio es bastante favorable para el cable al tratarse de un espacio amplio, sin otros cables contiguos y con la temperatura ambiente regulada a 23ºC. Aun así, algunos ensayos no se han podido completar por la temperatura alcanzada en la conexión de cierre del lazo del cable.

2.3. Modelo térmico

Se ha realizado un modelo experimental del cable, utilizando las indicaciones de la serie de normas UNE-21191-1 y 2[10] [11]. En particular, el modelo simplificado representado en el símil eléctrico con un circuito con dos capacidades y dos resistencias (es decir, dos constantes de tiempo globales). Los parámetros del modelo se han obtenido partiendo de la hoja de características del cable de Prysmian. El criterio de estabilización que se ha tomado es un cambio menor a 2ºC en las últimas dos horas. El periodo de estabilización en enfriamiento y en calentamiento es del orden de 15 horas.

Para verificar el modelo se han utilizado los registros realizados de corriente, temperatura de cubierta y temperatura de conductor. Se ha tenido en cuenta que, en este caso, no hay tensión en el cable y en el modelo térmico desaparece un término asociado al calentamiento debido a las pérdidas dieléctricas. Ese término representa aproximadamente 0,2ºC.

3.- RESULTADOS

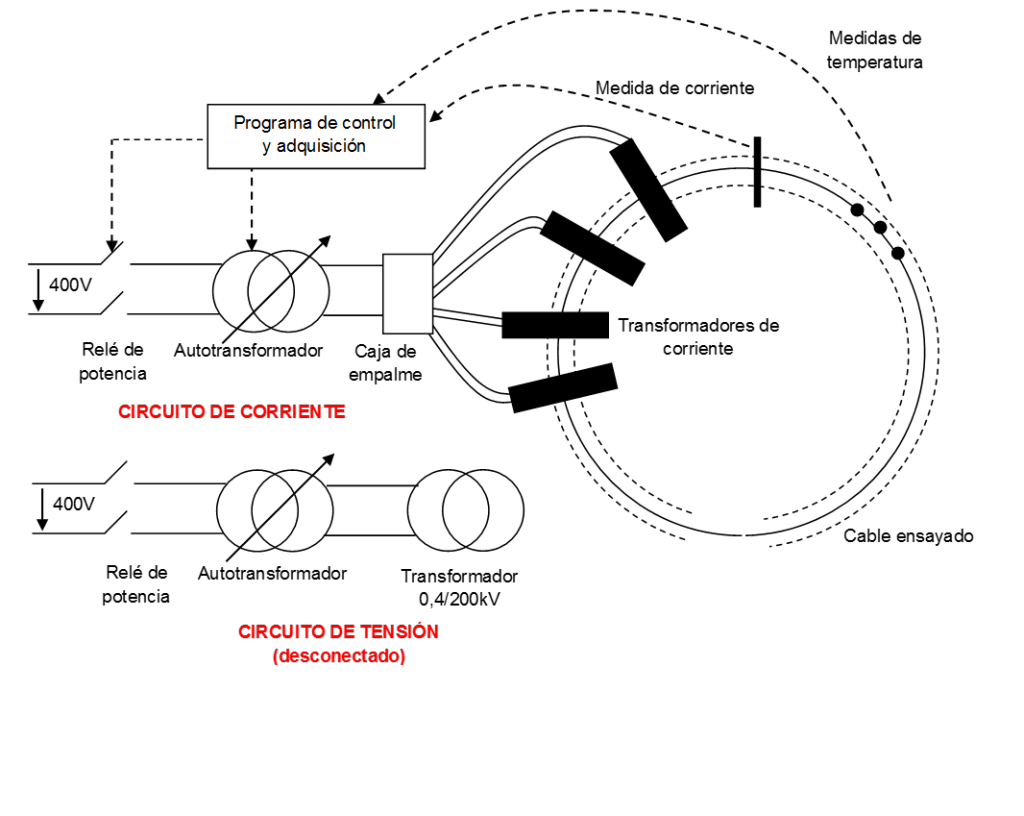

Las curvas de temperatura medidas y estimadas mediante cálculo se representan en la figura 3 junto con la corriente aplicada, para los diferentes casos. Se aprecia el ajuste entre la temperatura del conductor medida y la estimada.

Es destacable que, para la corriente nominal del cable ensayado (1590 A), el calentamiento del conductor es pequeño y la temperatura no alcanza los 50ºC. Esto es válido para las condiciones del laboratorio pero no necesariamente exacto en condiciones de explotación. Para alcanzar temperaturas de conductor elevadas hay que aplicar 2500 A o 2900 A. La curva de 2500 A está cortada por una desconexión intempestiva y la curva de 2900 A está cortada por una alarma de temperatura máxima (90ºC) que desconectó el sistema. En el caso de la curva directriz que representa un consumo mensual, se observa que el cable alcanza temperaturas moderadas.

Figura 3. Curvas de temperaturas y corriente obtenidas: a) corriente de 1590 A, b) corriente de 1915 A, c) corriente de 1590 A con sobrecarga de 15% durante 20 minutos, d) curva directriz de consumo real escalada a 1590 A y comprimida a 2 días a partir de una curva de 30 días, e) corriente de 2500 A, f) corriente de 2900 A.

———— Temperatura del conductor medida

———- Temperatura del conductor calculada

··········· Corriente en el conductor (x0,01 para representarla)

4.- MONTAJE EN CURSO

Tras el ensayo sin tensión, se dispone de los valores de intensidad necesarios para los diferentes regímenes de calentamiento que se quieren estudiar en un cable con tensión aplicada (figura 4). El modelo térmico se ha verificado y permite obtener la temperatura del conductor del cable a partir de las medidas de temperatura de cubierta. Actualmente, el cable completo ha sido montado por Prysmian en el laboratorio de Alta Tensión de ITE y los ensayos están en curso. Los casos contemplados corresponden a diferentes regímenes similares a los del caso sin tensión: intensidad nominal, intensidad nominal con sobrecarga, operación con temperaturas controladas entre 75ºC y 90ºC, con temperatura controlada a 90ºC y con curva directriz de consumo con y sin sobrecarga ampérica. Además, se analizará el comportamiento del cable en caso de estar inmerso en agua o entubado en hormigón.

5.- CONCLUSIONES

Los resultados preliminares del proyecto IDVUC han validado el modelo térmico necesario para controlar regímenes de corriente y de temperatura específicos en el cable que se desea envejecer. Este montaje inicial ha mostrado, además, ser útil para analizar el comportamiento térmico del cable. De forma paralela, se ha puesto a punto todo el montaje para el ensayo de los casos siguientes, en los que se podrán realizar mediciones también en los accesorios (terminales y empalme).

6.- BIBLIOGRAFÍA

[1] IEC 62067:2011 ed2.0, “Power cables with extruded insulation and their accessories for rated voltages above 150 kV (Um = 170 kV) up to 500 kV (Um = 550 kV) – Test methods and requirements”

[2] Riley, R. Hill, N. Hampton, and G. T. Neetrac, “HV CABLE QUALIFICATIONS TO IEC 62067-2006 AND ICEA S-108-720-2004 Sample requirements,” International Conference on Insulated Power Cables (JICABLE), pp. A95, 2011.

[3] EPRI: Technical Report, “Dry Electrical Aging and Breakdown of Extruded Cable Insulation.”

[4] Walton, J. S. III, and W. Thue, “Accelerated aging of extruded dielectric power cables. I. Control and monitoring methodology,” IEEE Transactions on Power Delivery, Vol.7, nº2, pp.596-602, 1992.

[5] Dang, J. Parpal, and J. Crine, “Electrical Aging of Extruded Dielectric,” IEEE Transactions on Dielectrics and Electrical Insulation, Vol.3, nº2, p.237(11) vol. 3, no. 2, 1996.

[6] Nikolajevic and D. Kostoski, “Accelerated aging of cross-linked polyethylene (XLPE and TR XLPE) cable insulations in wet conditions,” Annual Report Conference on Electrical Insulation and Dielectric Phenomena, Vol.2, pp.694-697, 1998.

[7] Mazzanti, “Insulation characterization in multistress conditions by accelerated life tests: An application to XLPE and EPR for high voltage cables,” IEE Electrical Insulation Magazine, Vol.13, nº 6, pp.24-34, 1997.

[8] EPRI: “Impact of Emergency Operating Temperatures on the Integrity of XLPE Transmission Cable Systems.” EPRI, Palo Alto, CA, 2003.

[9] EPRI, “Increased Power Flow Guidebook. Increasing Power Flow in Transmission and Substation Circuits,” vol. 3, no. 3, 2006.

[10] UNE 21191-1:1992. “Cálculo de las capacidades de transporte de los cables para regímenes de carga cíclicos y sobrecarga de emergencia. Factor de capacidad de transporte cíclico para cables de tensiones inferiores o iguales a 18/30 (36) kV”.

[11] UNE 21191-2:1992. “Cálculo de las capacidades de transporte de los cables para regímenes de carga cíclicos y sobrecarga de emergencia. Régimen cíclico para cables superiores a 18/30 (36) kV. y regímenes de emergencia para cables de todas las secciones”.