1.- INTRODUCCIÓN

Dentro del contexto actual de los transformadores de potencia existen infraestructuras con cierto nivel de envejecimiento. Por otro lado se disponen de técnicas y dispositivos de monitorización cada vez más avanzados.

Adicionalmente, el aumento de la generación mediante energías renovables contribuye a que las redes eléctricas sean cada vez más complejas, diversas y distribuidas en la geografía.

Ante este contexto, la capacidad de monitorizar el transformador proporciona las siguientes ventajas:

- Control más directo de los principales parámetros de funcionamiento del transformador.

- Mayor flexibilidad en la operación ante cargas variables y regímenes de sobrecarga.

- Disponer de mejores datos para poder realizar un mantenimiento preventivo/predictivo y minimizar el número de paradas.

El principal objetivo de esta ponencia es presentar los desarrollos y estado del arte en lo referente a monitorización y el concepto de transformador inteligente. Teniendo en cuenta la reciente conclusión del grupo de trabajo Cigré A2.38 [1] sobre modelado térmico de transformadores, se ha considerado interesante centrar el contenido de la ponencia en el uso de los sensores para medida directa de temperatura en el punto más caliente y las ventajas que ofrece.

2.- REVISIÓN DEL ESTADO DEL ARTE EN SENSORES Y MONITORIZACIÓN PARA TRANSFORMADORES

A continuación se enumeran los sensores desarrollados hasta la fecha para su aplicación en transformadores.

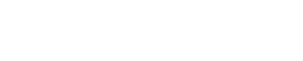

- Sensores de fibra óptica para medida directa de temperaturas (ver Figura 1).

- Sensores infrarrojos para medida de temperatura en superficies.

- Sensores de humedad, hidrógeno (ver Figura 2) y analizadores de diferentes gases.

- Nivel de aceite.

- Termómetros de aceite (directa) y arrollamientos (indirecta).

- Indicadores de paso de aceite y caudalímetros.

- Medida del estado de las bornas: capacidad y factor de potencia.

- Relé Buchholz.

- Transformadores de intensidad.

- Desecadores con medida del estado del desecante.

- Medida de parámetros de los cambiadores de tomas en carga.

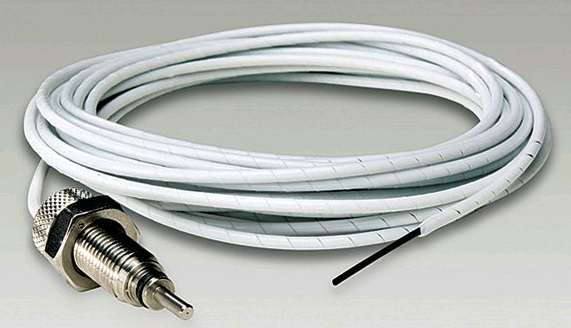

Todos estos sensores permiten un mejor y más amplio conocimiento del transformador, facilitando la monitorización del mismo durante su operación. Los distintos sistemas de monitorización disponibles en el mercado (ver ejemplo en Figura 3) son capaces de recopilar esta información para almacenarla, analizarla e interpretarla proporcionando ya sea de forma local o en remoto las siguientes salidas:

- Detección temprana de defectos.

- Asistente para gestión de sobrecargas.

- Predicción inteligente de operaciones de mantenimiento.

- Control avanzado del equipo de refrigeración.

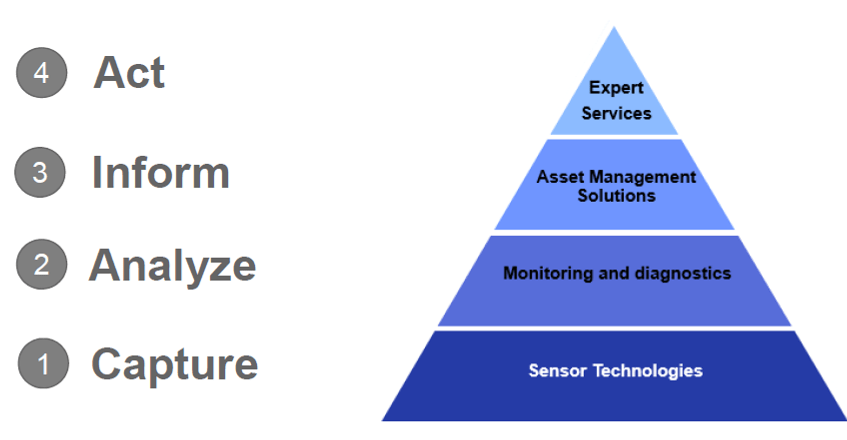

3.- CONCEPTO DE TRANSFORMADOR INTELIGENTE

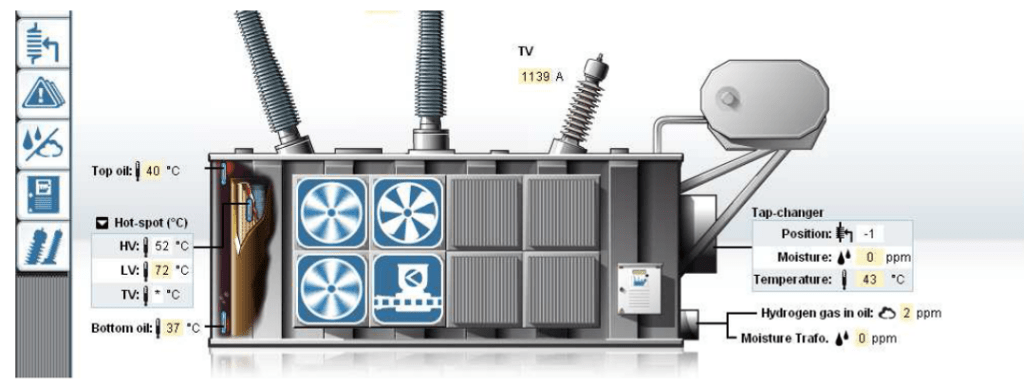

El concepto de Transformer Intelligence® desarrollado por ABB se basa en el siguiente proceso:

Esta metodología presenta los siguientes beneficios:

- Optimizar la carga del equipo y las alarmas en tiempo real.

- Mantenimiento particularizado y ligado al estado real del transformador, evitando paradas de mantenimiento innecesarias y por tanto optimizando la inversión en mantenimiento.

- Facilitar la toma de decisiones sobre cuándo rehabilitar, reparar o reemplazar el transformador.

4.- MEDIDA DIRECTA DE TEMPERATURA EN TRANSFORMADORES DE POTENCIA

4.1 Transformadores sumergidos en aceite

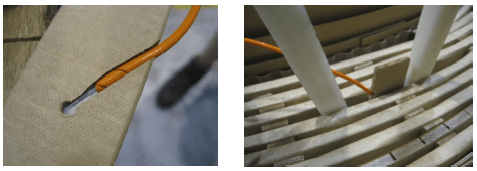

Actualmente la técnica más extendida para la medida directa de temperatura en el punto más caliente de los arrollamientos de los transformadores sumergidos en aceite es el uso de sensores de fibra óptica, especialmente debido al carácter aislante e inmune a campos magnéticos de los mismos, a diferencia de los termopares que están formador por hilos y uniones metálicas.

Parte del alcance del grupo de trabajo de Cigré A2.38 ha consistido en analizar el estado del arte en el campo de la medida mediante fibra óptica en los arrollamientos de los transformadores, proporcionando recomendaciones sobre el número y ubicación de los sensores junto con la técnica para su instalación. Estos aspectos se han analizado tanto para transformadores de tecnología de columnas como acorazado.

Respecto al número de sensores, la recomendación está basada en el flujo magnético de dispersión, calculado mediante la siguiente expresión [1]:

![]() (1)

(1)

Siendo:

Φ max= flujo máximo unidireccional por fase [mVs]

Z = impedancia de cortocircuito del transformador [%]

S = potencia nominal del transformador por fase [MVA] entre los arrollamientos principales. En el caso de autotransformadores se considerará la potencia del transformador equivalente.

En base al parámetro definido, las recomendaciones son las siguientes:

- Para transformadores de alta potencia, estratégicamente importantes y/o con un flujo máximo de 400 mVs instalar 8 sensores en cada arrollamiento principal al menos en una de las fases.

- Para transformadores con un flujo máximo entre 150 mVs y 400 mVs instalar 6 sensores en cada arrollamiento principal al menos en una de las fases.

- Para transformadores con un flujo máximo menor a 150 mVs instalar 4 sensores en cada arrollamiento principal al menos en una de las fases.

Igualmente en el documento final de este grupo de trabajo se proporcionan recomendaciones sobre la ubicación de los sensores. Estas recomendaciones se establecen en función de la tecnología del transformador (columnas o acorazado) y el tipo de refrigeración seleccionada para cada arrollamiento.

Respecto a técnicas de instalación, en la Figura 5 de la siguiente página se muestran dos imágenes con ejemplos del resultado tras la instalación final. Las imágenes de la parte superior corresponden a la instalación en el arrollamiento de un transformador de tecnología columnas y la imagen de la parte inferior a la instalación en el arrollamiento de un transformador de tecnología acorazada.

4.2 Transformadores secos

El uso de transformadores secos a mayores niveles de tensión y potencia está cada vez más extendido [3] y [4]. Esto conlleva un mayor interés del usuario en conocer y los parámetros de operación y monitorizarlos:

Actualmente se emplean sensores infrarrojos para medir la temperatura en la superficie de los arrollamientos, lo que conociendo la caída de temperatura a través del aislamiento de resina permite obtener una estimación del punto más caliente de dichos arrollamientos.

Este campo, más novedoso en transformadores secos, tiene mucho potencial de desarrollo de forma que se sigue trabajando en nuevas técnicas de medida de temperatura en arrollamientos de transformadores secos.

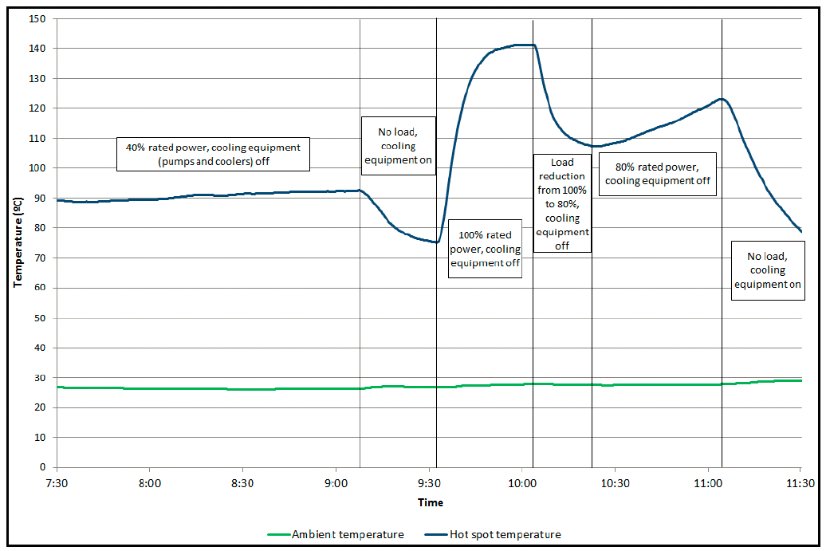

Para concluir este apartado 4 se ha considerado interesante incluir una prueba real de utilidad de la medida directa del punto más caliente de los arrollamientos (ver Figura 7).

Figura 7. Medida de temperatura del más punto caliente en distintas condiciones de nivel de carga y funcionamiento del equipo de refrigeración

En la gráfica anterior se puede observar el comportamiento dinámico del punto más caliente del transformador y por tanto el tiempo que tarda en alcanzar un valor determinado de temperatura ante un cambio en el nivel de carga o la ausencia de equipo de refrigeración.

Estos resultados permiten validar los cálculos y proporcionan información muy valiosa para el operador del sistema.

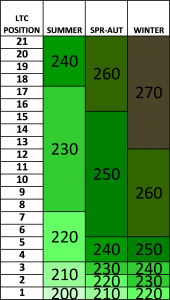

5.- PLACA DE CARACTERÍSTICAS DINÁMICA

Como último apartado de este artículo técnico se ha considerado interesante hacer una reflexión sobre las posibilidades que ofrecen los sistemas de medida y monitorización presentados en apartados anteriores para un uso más inteligente de la placa de características de un transformador, presentando el concepto de placa de características dinámica.

Tradicionalmente y siguiendo la norma IEC 60076-2 [2];, la potencia nominal de un transformador se define en base a las condiciones más desfavorables de trabajo del mismo, esto es, operación permanente en valores de temperatura ambiente máxima junto con condiciones de máxima intensidad y pérdidas en carga, que en el caso de transformadores con cambiador de tomas se suelen generar en una de las posiciones extremas, de forma que se limita la temperatura absoluta en el punto más caliente del transformador para una esperanza de vida “estándar.

En la práctica los transformadores suelen trabajar en el rango de posiciones centrales del cambiador de tomas, de forma que la intensidad y las pérdidas pueden ser sensiblemente menores que los correspondientes a la posición extrema. Esto tiene especial efecto en transformadores de subestación, que se especifican habitualmente con mayores márgenes de regulación.

Adicionalmente, en función de la época del año pueden aparecer diferencias de temperatura ambiente significativas que proporcionarán, para unas mismas condiciones de nivel de carga y funcionamiento del equipo de refrigeración, mayores márgenes hasta alcanzar el valor límite del punto más caliente y por tanto permitirán aumentar la potencia de trabajo del transformador sin superar dicho límite.

Teniendo en cuenta ambas consideraciones, para el resto de posiciones del cambiador de tomas y temperaturas ambiente la potencia a la que puede operar el transformador, manteniendo los mismos límites de temperatura y por tanto la misma vida útil, será siempre igual o superior. A este concepto de definir distintas potencias en las distintas situaciones de trabajo lo denominamos placa de características dinámica y tiene las siguientes ventajas:

- Sacar mayor partido del transformador en términos de potencia para cada posición del cambiador de tomas y temperatura ambiente.

- Optimización del tamaño del transformador con dimensionamiento para situaciones de funcionamiento más realistas.

- Mayor margen para gestión de sobrecargas y por tanto flexibilidad en la operación y en futuras ampliaciones de la potencia instalada.

Como ejemplo se muestra en la Figura 8 un caso de estudio para un transformador de potencia nominal según placa de 200 MVA, considerando tres regímenes de temperatura ambiente a lo largo del año y todas las posiciones del cambiador de tomas en carga. De dicho estudio se puede observar que la potencia de trabajo del transformador puede llegar hasta los 270 MVA, lo que supone un 35% más de potencia de lo que indicaría la placa de características tradicional:

El uso de sensores de temperatura para medida directa del punto más caliente de los arrollamientos también contribuye a demostrar estos valores durante los posibles ensayos de calentamiento definidos a tal efecto.

6.- CONCLUSIONES

En base a lo presentado en este artículo se pueden extraer las siguientes conclusiones:

- El estado del arte en sensores para transformadores de potencia permite ampliar y mejorar el conocimiento del estado del transformador, tanto para validación en ensayos como durante su operación.

- El concepto de Transformer Intelligence® proporciona un planteamiento completo para la gestión de transformadores, desde el punto de vista de control directo en tiempo real, gestión de alarmas y planificación de actividades de mantenimiento y posibles reparaciones o reemplazos de dichos transformadores.

- El uso de sensores de temperatura para medida directa del punto más caliente del transformador permite un mejor conocimiento del comportamiento térmico del transformador. El documento publicado por el grupo de trabajo Cigré A2.38 proporciona detallada información sobre el número, ubicación y recomendaciones para la instalación de sensores de fibra óptica.

- Los mayores niveles de tensión y potencia que se están alcanzando en los transformadores secos conlleva la necesidad de disponer de más información en tiempo real de su comportamiento y por tanto del desarrollo de sensores de temperatura.

- El concepto de placa de características dinámica tiene en cuenta las condiciones reales de operación del transformador en lo que respecta a posición del cambiador de tomas y temperatura ambiente para definir distintos niveles de potencia máxima y por tanto sacar mayor partido en la operación del transformador manteniendo la misma vida útil del mismo.

7.- BIBLIOGRAFÍA

[1] Documento Cigre 659: Transformer Thermal Modelling. Grupo de trabajo A2.38 Junio 2016.

[2] IEC 60076-2 Ed 3.0 (2011-02) Transformadores de Potencia – Parte 2: Calentamientos en transformadores sumergidos en líquido aislante.

[3] M. Carlen, M. Berrogain, R. Camerroni, M. Spiranelli, “Dry-type subtransmission transformer: compact and safe indoor substations”, CIGRE A2-304, Paris, 2014.

[4] B. Cranganu-Cretu, R. Murillo, M. Berrogain, M. Cuesto, C. Roy, L. Sánchez, “Dry-type subtransmission transformer: dry power transformers for the 123 kV and 145 kV voltage class”, CIGRE A2-307, Paris, 2016.